Un rouleau d'entraînement conique joue un rôle central dans l’efficacité et la précision des systèmes de convoyeurs, en particulier ceux conçus avec des courbes ou des pentes. Bien que sa fonction puisse paraître simple, une mauvaise installation peut entraîner un désalignement, une usure prématurée et une inefficacité du système. Comprendre comment installer correctement un rouleau d'entraînement conique est essentiel pour garantir un fonctionnement fluide, minimiser les temps d'arrêt et prolonger la durée de vie du système de convoyeur.

Comprendre le rôle d'un rouleau d'entraînement conique

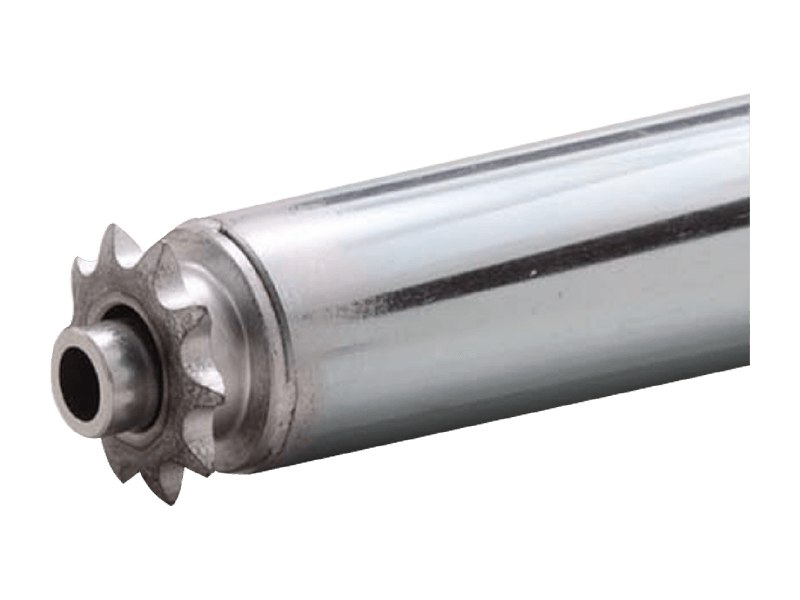

Avant d'aborder l'installation, il est important de comprendre le but et la mécanique d'un rouleau d'entraînement conique. Contrairement aux rouleaux droits, un rouleau conique a un diamètre variable : plus grand à une extrémité et plus petit à l'autre. Cette conception permet au rouleau de maintenir une vitesse linéaire constante sur une bande transporteuse incurvée, garantissant ainsi un suivi fluide et centré de la bande.

Lorsqu'il est installé correctement, un rouleau d'entraînement conique permet de :

- Maintenez une vitesse de bande uniforme dans les courbes.

- Empêche la dérive de la courroie ou les dommages aux bords.

- Réduisez le glissement du produit et la perte d’énergie.

- Améliorez la longévité du système en minimisant les contraintes mécaniques.

En bref, une installation appropriée garantit que la conicité du rouleau s’aligne avec la courbure du convoyeur et le mouvement de la bande, préservant ainsi la dynamique de mouvement prévue du système.

Étape 1 : Préparation et inspection

1.1 Vérifier les spécifications des rouleaux

Avant l'installation, vérifiez que le rouleau d'entraînement conique correspond aux exigences de conception du convoyeur. Les paramètres clés comprennent :

- Longueur du rouleau et angle de conicité : Ceux-ci doivent correspondre au rayon et à la largeur du convoyeur.

- Diamètre et longueur de l'arbre : Assurer la compatibilité avec les boîtiers de roulements et les supports de montage.

- Matériau et revêtement : Sélectionnez des matériaux résistants à la corrosion ou de qualité alimentaire selon les besoins de l'environnement.

- Mécanisme d'entraînement : Identifiez si le rouleau est entraîné par une chaîne, une courroie ou une connexion directe au moteur.

1.2 Inspecter les composants

Examinez le rouleau et toutes les pièces associées pour détecter tout dommage dû au transport, toute usure ou tout défaut de fabrication. Vérifiez :

- Fissures ou irrégularités de surface sur le corps du rouleau.

- Bon fonctionnement des roulements.

- Rectitude de l’arbre et usinage correct du cône.

Unny defective component should be replaced before proceeding. Installing a damaged roller can compromise alignment and performance from the outset.

1.3 Préparer les outils et l'équipement de sécurité

Rassemblez les outils essentiels tels que :

- Clés, clés Allen et clés dynamométriques pour le serrage.

- Unlignment gauges or laser alignment tools.

- Instruments de nivellement et règles.

- Lubrifiants adaptés aux roulements ou aux éléments d’entraînement des rouleaux.

Unlways wear appropriate safety gear—gloves, safety glasses, and steel-toed boots—and ensure the conveyor system is fully de-energized before starting work.

Étape 2 : Montage et alignement

2.1 Positionnement du rouleau

Placez le rouleau d'entraînement conique dans sa position désignée sur le châssis du convoyeur. Le extrémité de plus grand diamètre devrait faire face au rayon extérieur du convoyeur courbe. Cette configuration garantit que la courroie se déplace à une vitesse constante le long de la courbe.

Vérifiez à nouveau l’orientation du rouleau avant de serrer les supports. Une orientation incorrecte peut entraîner un désalignement de la courroie ou une usure inégale.

2.2 Alignement de l'arbre et des roulements

Un bon alignement des arbres est crucial pour éviter les vibrations et les contraintes mécaniques. Suivez ces directives d’alignement :

- Assurez-vous que l’arbre du rouleau est parallèle au châssis du convoyeur ou dans les limites de tolérance du fabricant.

- Utilisez des lasers d'alignement ou des jauges de précision pour confirmer la rectitude.

- Vérifiez que les deux boîtiers de roulements sont de niveau et uniformément espacés de la ligne centrale du cadre.

Les roulements doivent être installés sans inclinaison ni désalignement. Même de légers écarts peuvent provoquer une rotation inégale ou une défaillance prématurée des roulements.

2.3 Fixation de l'ensemble de rouleaux

Une fois aligné, fixez le rouleau en place :

- Serrez les boulons ou les colliers aux réglages de couple spécifiés.

- Vérifiez que les mécanismes de verrouillage, tels que les vis de réglage ou les bagues de retenue, sont correctement engagés.

- Revérifiez l'alignement après le serrage, car les boulons peuvent déplacer la position du rouleau pendant le processus.

Pour les rouleaux coniques entraînés, connectez l'élément d'entraînement (courroie, chaîne ou accouplement), mais ne le tendez pas complètement tant que l'alignement et la planéité n'ont pas été vérifiés.

Étape 3 : Assurer une connexion correcte du lecteur

3.1 Alignement de la courroie d'entraînement ou de la chaîne

Si le rouleau d'entraînement conique est entraîné par une courroie ou une chaîne :

- Confirmez que la poulie motrice ou le pignon est dans le même plan que la sortie du moteur ou de la boîte de vitesses.

- Unvoid angular misalignment, which causes uneven tension and premature wear.

- Vérifiez la tension correcte de la courroie ou de la chaîne, ni trop lâche ni trop tendue.

Une tension appropriée garantit un transfert de puissance efficace sans surcharger les roulements à rouleaux ou le moteur d'entraînement.

3.2 Couplage ou intégration moteur

Pour les systèmes à entraînement direct :

- Unlign the motor shaft precisely with the roller shaft.

- Utilisez des accouplements flexibles si de petits désalignements sont inévitables.

- Unpply manufacturer-recommended torque to all connection fasteners.

Un couplage imprécis peut entraîner des vibrations, du bruit et une réduction de l'efficacité du moteur.

Étape 4 : Intégration de la bande transporteuse

4.1 Positionnement de la bande transporteuse

Unfter the tapered drive roller is securely mounted, position the conveyor belt over the rollers. Ensure the belt’s centerline matches the conveyor’s design path.

4.2 Vérification de la tension et du suivi de la courroie

Un correctly tensioned belt should:

- Asseyez-vous uniformément sur toute la largeur du rouleau.

- Présentent un mouvement latéral minimal pendant le fonctionnement.

- Unvoid excessive tightness, which can overload the bearings.

Commencez avec une tension modérée et ajustez progressivement si nécessaire. Observez le mouvement de la courroie le long du cône. La courroie doit s'auto-centrer et suivre un mouvement fluide sans dérive.

4.3 Réglage pour un alignement précis

Si la ceinture dérive d’un côté :

- Undjust the roller angle slightly (usually less than one degree).

- Inspectez l’équerrage du cadre ou le montage inégal des roulements.

- Vérifiez que la direction du cône est correcte par rapport au déplacement de la courroie.

Des ajustements mineurs peuvent corriger les problèmes de suivi sans démonter le rouleau.

Étape 5 : Tests et vérification finale

5.1 Exécution initiale

Allumez le convoyeur à basse vitesse pour les tests initiaux. Observez :

- Comportement de suivi de la ceinture sur toute la courbe.

- Unny unusual noises, vibrations, or friction points.

- Rotation fluide des rouleaux sans oscillation ni mouvement latéral.

Unllow the system to run for several minutes to identify potential misalignments.

5.2 Ajustements des performances

Si des problèmes sont détectés :

- Arrêtez immédiatement le système et vérifiez l'alignement.

- Retendez le mécanisme d’entraînement en cas de glissement.

- Vérifiez que toutes les fixations restent sécurisées et que les roulements à rouleaux sont correctement lubrifiés.

Effectuez des ajustements progressivement et testez après chaque modification pour éviter une correction excessive.

5.3 Serrage final et documentation

Une fois que le rouleau fonctionne correctement :

- Serrez toutes les fixations au couple final spécifié.

- Enregistrez les données d'installation (lectures d'alignement, valeurs de couple et réglages de tension) pour référence de maintenance future.

- Planifiez une réinspection après 24 à 48 heures de fonctionnement pour confirmer la stabilité.

Étape 6 : Erreurs d'installation courantes à éviter

Même les techniciens expérimentés peuvent commettre des erreurs lors de l’installation. Vous trouverez ci-dessous les erreurs courantes et comment les éviter :

- Orientation incorrecte du cône – Assurez-vous toujours que l’extrémité la plus grande du rouleau fait face au rayon de courbure extérieur.

- Arbres mal alignés – Utiliser des outils de précision plutôt qu’une estimation visuelle.

- Courroies ou chaînes trop tendues – Entraîne une surcharge des roulements et une défaillance prématurée.

- Négliger de revérifier après le serrage – Les boulons peuvent modifier leur alignement lorsqu’ils sont complètement serrés.

- Sauter la lubrification – Les roulements ou accouplements secs génèrent de la chaleur et raccourcissent la durée de vie.

- Ajustements incorrects du suivi de la courroie – Un réglage excessif peut provoquer une dérive chronique de la courroie.

- Ignorer la dilatation thermique – Laisser un dégagement minimal pour les rouleaux dans les environnements à haute température.

Unvoiding these errors ensures long-term reliability and reduces maintenance frequency.

Étape 7 : Pratiques de maintenance post-installation

Un well-installed tapered drive roller still requires periodic maintenance to sustain its performance. Recommended practices include:

- Inspection courante : Vérifiez mensuellement l’alignement des rouleaux, les roulements et les connexions d’entraînement.

- Calendrier de lubrification : Unpply grease or oil as specified by the manufacturer.

- Surveillance de l'état des courroies : Inspectez l’effilochage, le désalignement ou la perte de tension.

- Nettoyage : Gardez les rouleaux et les courroies exempts de poussière, d'huile ou de débris susceptibles d'affecter la friction.

- Remplacement des roulements : Remplacez immédiatement les roulements usés pour éviter d'endommager l'arbre.

Un entretien constant préserve la fonctionnalité du rouleau et évite les arrêts de production coûteux.

Étape 8 : Importance de la précision et de l’expertise

L'installation d'un rouleau d'entraînement conique peut sembler mécanique, mais la précision est la clé. La géométrie conique est conçue pour répartir la vitesse de rotation uniformément sur la courbe du convoyeur. Tout écart dans l’installation compromet cette géométrie, affectant l’efficacité de l’ensemble du système.

Dans les environnements industriels, même un désalignement de 1° peut entraîner une usure accrue des courroies, une inefficacité énergétique et une maintenance fréquente. Par conséquent, l’emploi de techniciens qualifiés, d’outils calibrés et le respect des directives du fabricant ne sont pas seulement recommandés, c’est essentiel.

Conclusion

L'installation correcte d'un rouleau d'entraînement conique détermine si un système de convoyeur fonctionne efficacement ou est confronté à des problèmes mécaniques récurrents. De la vérification des spécifications à la garantie d'un alignement précis, en passant par le test du suivi de la courroie et le maintien d'une tension correcte, chaque étape nécessite une attention aux détails.

Un correctly installed tapered drive roller ensures:

- Mouvement de ceinture fluide et centré dans les courbes.

- Contrainte mécanique minimale sur les composants.

- Entretien réduit et durée de vie plus longue.

En suivant un processus d'installation discipliné et en effectuant des inspections régulières, les opérateurs peuvent maximiser les performances, minimiser les temps d'arrêt et étendre la fiabilité opérationnelle de leurs systèmes de convoyeurs. Le temps et le soin investis dans une installation correcte portent leurs fruits grâce à des années de fonctionnement efficace et sans problème.