Convoyeur à rouleau est les humbles machines de la manipulation des matériaux. Largement utilisé dans les usines, les entrepôts, les centres de distribution, les aéroports et même les lignes d'emballage, ils déplacent tout efficacement des petits cartons et des bacs aux palettes lourdes et aux composants industriels. Leur simplicité, leur fiabilité et leur polyvalence en font des équipements indispensables. Cependant, en raison de la grande variété de types de convoyeurs à rouleaux, le choix du bon est crucial pour atteindre des performances optimales et une efficacité. Ce guide offre un aperçu approfondi des différents types de convoyeurs à rouleaux, expliquant leurs mécanismes, applications, avantages et limitations pour vous aider à prendre une décision éclairée.

Comment fonctionnent les convoyeurs à rouleaux

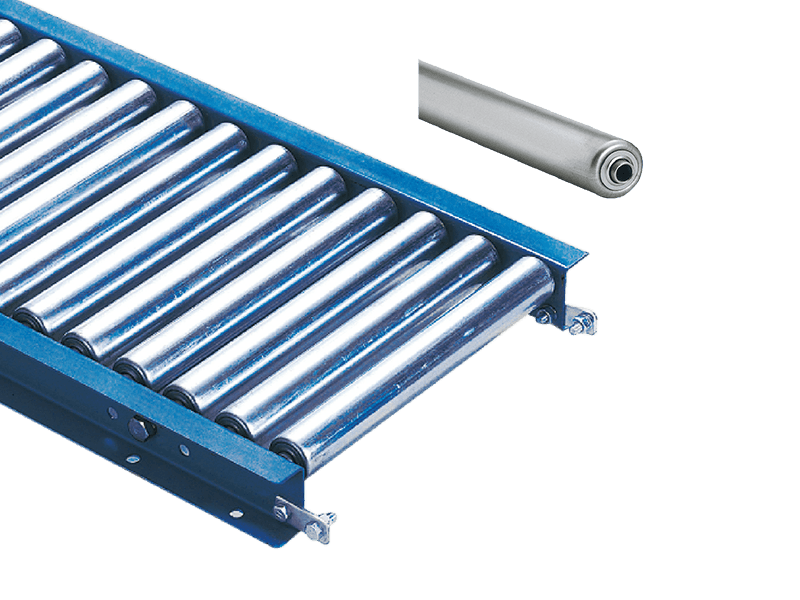

Le cœur d'un convoyeur à rouleaux se compose d'une série de rouleaux cylindriques montés en parallèle dans un cadre. Ces rouleaux fournissent une surface de roulement pour les objets transportés. Les principales différences entre les différents types de convoyeurs à rouleaux sont de savoir si les rouleaux sont alimentés et leurs caractéristiques de conception respectives:

Convoyeur à rouleau gravité:

Mécanisme: Repose entièrement sur la gravité. Les objets descendent une pente sous leur propre poids. Sur les sections horizontales, les objets doivent être poussés ou tirés manuellement.

Rouleaux: Généralement en acier (peint ou galvanisé), en plastique (nylon, polypropylène, acétal) ou parfois en acier inoxydable. Le diamètre du rouleau et l'espacement (tangage) varient en fonction de la taille et du poids de la charge.

Applications: Convient pour les lignes de production temporaires, le chargement et le déchargement des camions, les stations d'emballage, les lignes de montage où le mouvement manuel est acceptable et comme extension des convoyeurs alimentés. Couramment utilisé pour déplacer des articles non fragiles tels que des boîtes, des barils, des sacs et des palettes.

Avantages: Coût initial faible, faible entretien (aucun moteur ou entraînement requis), installation et reconfiguration faciles, éconergétiques (aucune alimentation électrique requise).

Variations: Sections droites, courbes (à l'aide de rouleaux effilés), fusion des sections, des portes / arrêts.

Convoyeurs à rouleaux électriques (convoyeurs à rouleaux électriques):

Mécanisme: Un moteur externe entraîne les rouleaux à travers diverses méthodes (voir les sous-types ci-dessous). Cela permet aux rouleaux de se déplacer sur les surfaces plates et inclinées, et fournit une vitesse et une accumulation contrôlées.

Applications: Essentiel à l'automatisation, à la manipulation à charge lourde, à un transport contrôlé, à des opérations d'inclinaison / déclin, à des systèmes de tri, à l'accumulation de pré-processus et à l'intégration avec d'autres équipements automatisés tels que les trieurs ou les paletteurs.

Avantages: Le contrôle de mouvement actif, capable de déplacer des charges sur des surfaces plates et inclinées, peut gérer les charges plus lourdes que la transmission de gravité, permet l'automatisation et l'intégration, et donne le contrôle de l'accumulation et de la vitesse.

Sous-types clés de convoyeurs à rouleaux électriques

Les convoyeurs à rouleaux électriques sont en outre classés par leur mécanisme d'entraînement, ce qui a un impact significatif sur leurs performances, leurs coûts et leur aptitude:

Convoyeurs à rouleaux à courroie:

Mécanisme: Une ceinture continue passe sous les rouleaux. La surface inférieure de chaque rouleau entre en contact avec cette ceinture en mouvement, provoquant la rotation du rouleau. Les rouleaux sont généralement chargés à ressort pour maintenir le contact avec la courroie.

Applications: Manipulation générale des matériaux, charges moyennes, manipulation de la manipulation des cartons, zones d'accumulation (nécessite un contrôle spécifique), où un bruit plus faible est souhaité par rapport à la chaîne. Souvent utilisé dans les centres de distribution et la fabrication.

Avantages: Généralement plus silencieux que la chaîne, bon pour l'accumulation (avec contrôle de la zone), le démarrage / arrêt plus lisse, le coût initial inférieur à celui des rouleaux motorisés.

Convoyeurs à rouleaux à chaîne:

Mécanisme: Les chaînes (simple ou double brin) courent le long des côtés du cadre du convoyeur. Sproquets attachés aux extrémités des rouleaux en maille avec ces chaînes. Le moteur entraîne la chaîne, ce qui entraîne à son tour les pignons et les rouleaux.

Applications: Applications lourdes, palettes mobiles, tambours, grands conteneurs, pneus, produits industriels. Commun dans la fabrication, l'entreposage des produits lourds, des moulins à bois et des environnements difficiles.

Avantages: Très robuste, gère les charges extrêmement lourdes, durables dans des environnements difficiles (saleté, débris, température), mécanisme de conduite simple, bon pour les longues pistes.

Convoyeurs à rouleaux motorisés (Rouleau à moteur MDR):

Mécanisme: Chaque rouleau (ou petit groupe de rouleaux) contient son propre moteur et boîte de vitesses internes. L'alimentation est fournie aux rouleaux via un système de bus basse tension (généralement 24 V ou 48V CC) fonctionnant le long du cadre du convoyeur. Les capteurs et les contrôleurs gèrent indépendamment chaque zone.

Applications: Les zones d'accumulation à haute efficacité, les systèmes de tri, les zones nécessitant des fonctions de démarrage et d'arrêt indépendantes, les systèmes d'économie d'énergie et les applications nécessitant un contrôle et une flexibilité précis. Largement utilisé dans les centres de distribution modernes et les entrepôts automatisés.

Avantages: Excellent contrôle d'accumulation (zéro ou pression minimale), économies d'énergie (les rouleaux ne fonctionnent que lorsqu'ils sont chargés), le fonctionnement silencieux, le zonage et le contrôle faciles, le câblage simplifié (bus basse tension) et les coûts de faible maintenance pour les rouleaux eux-mêmes.

Convoyeurs d'arbre de ligne:

Mécanisme: Un arbre rotatif (appelé "broche") exécute toute la longueur du convoyeur, situé sous les rouleaux. Chaque rouleau est entouré d'une ceinture d'entraînement en polyuréthane (joint torique) qui s'enroule autour de la broche. Lorsque l'arbre tourne, la friction entraîne la courroie, ce qui tourne à son tour les rouleaux.

Applications: Transport moyen, accumulation, mouvement bidirectionnel, lignes d'emballage et assemblage lumineux. Convient aux produits nécessitant une manipulation douce.

Avantages: Relativement silencieux, s'accumule facilement en soulevant les rouleaux de la courroie (à l'aide d'épingles pop-up ou d'un ascenseur pneumatique), d'un fonctionnement bidirectionnel et d'une maintenance relativement simple (seul le remplacement de la courroie est requis).

Types de convoyeurs à rouleaux spécialisés

Au-delà de la gravité de base et des catégories alimentées, des applications spécifiques exigent des conceptions spécialisées:

Convoyeurs à rouleaux à palettes:

Caractéristiques: Cadre robuste, rouleaux de plus grand diamètre (généralement 3,5 pouces ou plus), espacement des rouleaux plus serrés et capacités de charge plus élevées (des milliers de livres). Disponible avec gravité ou entraînement électrique (le lecteur de la chaîne est très courant pour la transmission de palettes en service, tandis que les convoyeurs à rouleaux motorisés sont de plus en plus utilisés pour la transmission et la transmission d'accumulation plus légers). Comprend souvent des rails de guidage.

Applications: Palette qui se transmet dans les entrepôts, les usines de fabrication, les centres de distribution et les quais de chargement.

Accumulation de convoyeurs à rouleaux:

Mécanisme: Réalisé grâce à des types de lecteur et à des méthodes de contrôle spécifiques:

Accumulation zéro pression: Principalement utilisé avec les convoyeurs MDR. Les capteurs détectent quand une zone est bloquée et arrêtez les rouleaux dans cette zone uniquement. Les rouleaux en amont continuent de fonctionner jusqu'à ce que la zone suivante soit pleine, empêchant le contact du produit. Convient aux articles fragiles.

Accumulation de pression minimale: Utilisé conjointement avec des convoyeurs à courroie ou à broche. Fournit un amorti mais permet un léger contact entre les produits. Moins précis que l'accumulation de pression zéro.

Applications: Tamponner inter-processus, mangeoires à taux variable, triage d'induction et lignes d'emballage.

Convoyeurs à rouleaux rainurés (V-roller ou o-roller):

Application: Se fixe aux roues à bride sur des chariots, des chariots ou d'autres véhicules guidés. La bride repose dans une rainure, conservant un alignement parfait le long du chemin du convoyeur sans avoir besoin de rails de guidage externes. Essentiel pour les systèmes complexes de véhicules guidés automatisés (AGV) ou de chariots à rail.

Applications: Lignes de montage automatisées, magasins de peinture et systèmes de manutention à l'aide de chariots personnalisés.

Convoyeurs à rouleaux flexibles (gravité):

Applications: Lignes temporaires, chargement / déchargement des camions où le chemin du convoyeur doit s'adapter, des postes de travail nécessitant des points d'alimentation réglables. Non alimenté.

Convoyeurs à rouleaux en acier inoxydable:

Applications: transformation des aliments et des boissons, fabrication pharmaceutique, usines chimiques, environnements de lavage, salles blanches - partout où la résistance à la corrosion, l'hygiène et le nettoyage facile sont primordiaux.

Convoyeurs à rouleaux en plastique:

Applications: Applications légères, environnements humides (résistance à la corrosion), manipulation des aliments (non-marquage), zones sensibles au bruit, transport d'articles où des rouleaux métalliques pourraient causer des dommages (par exemple, des surfaces peintes). Les cadres peuvent être en plastique ou en acier enduit de poudre.

Considérations clés pour choisir le bon convoyeur à rouleau

La sélection du type de convoyeur à rouleaux optimal consiste à évaluer plusieurs facteurs:

Caractéristiques de charge: Le poids, la taille (longueur, largeur, surface inférieure) et la fragilité des éléments transmis. Détermine le diamètre du rouleau, l'espacement, le matériau et la résistance du cadre.

Exigences de débit: Le nombre d'articles par heure. Impact la vitesse et la largeur du convoyeur.

Chemin du convoyeur: Droit, incurvé, en montée ou en descente? Cela détermine le type de convoyeur approprié (par exemple, des rouleaux effilés pour la transmission incurvée) et la puissance de conduite requise pour la transmission en montée.

Exigences de contrôle: Transmission simple vs accumulation, tri ou intégration avec l'automatisation? Cela détermine le type de conduite et la complexité requis (transport par gravité, transport à rouleau motorisé de base avec capteurs).

Environnement: Indoor / Outdoor? Exposition à l'humidité, aux produits chimiques, à des températures extrêmes, à la poussière ou aux environnements de lavage? Cela détermine les exigences du matériau (galvanisé, en acier inoxydable, plastique).

Budget: Coût initial par rapport aux coûts d'exploitation à long terme (consommation d'énergie, maintenance). Le transport par gravité a le coût initial le plus bas; Les convoyeurs à rouleaux motorisés sont économes en énergie mais nécessitent un investissement initial plus élevé.

Entretien: Le niveau de compétence du personnel existant et la tolérance pour les temps d'arrêt. Les disques de gravité nécessitent le moins de maintenance; Les entraînements de chaîne et de ceinture nécessitent plus; Les tambours MDR sont scellés mais ont des commandes complexes.

Conclusion

Les convoyeurs à rouleaux offrent une grande variété de solutions de transport de marchandises efficaces. De la simplicité élégante des convoyeurs à flux de gravité aux systèmes de rouleaux motorisés avec une accumulation à pression zéro, il existe une solution pour presque tous les défis de manutention des matériaux. Comprendre les différences fondamentales entre la gravité, les convoyeurs à rouleaux motorisés à base de courroie (MDR), les convoyeurs à rouleaux de broche et les types spécialisés comme les convoyeurs à palettes, les convoyeurs d'accumulation, les convoyeurs à rouleaux à relief et les convoyeurs en acier inoxydable ou en plastique en plastique est une première étape cruciale.

La clé du succès réside dans l'analyse soigneusement de vos exigences d'application spécifiques: charge, chemin, environnement, besoins de contrôle et budget. En faisant correspondre ces exigences avec les forces et les limites inhérentes de chaque type de convoyeur à rouleaux, vous pouvez implémenter un système qui optimise le flux de travail, augmente la productivité, minimise les dommages et fournit un retour sur investissement fiable pour les années à venir. N'oubliez pas que la solution de convoyeur la plus efficace est rarement la moins chère ou la plus avancée; C'est plutôt celui qui résout le mieux vos défis uniques de manutention de matériaux.