Convoyeurs à rouleaux en aluminium sont largement utilisés dans les systèmes de manutention pour des secteurs tels que la fabrication, l'emballage, la logistique et la transfoumation des aliments. Leur popularité vient de leur construction légère mais durable, de leur résistance à la courosion et de leur polyvalence de conception. Cependant, comme pour tout équipement mécanique impliquant des pièces mobiles, la sécurité est primordiale. Les accidents impliquant des convoyeurs peuvent entraîner des blessures, des temps d'arrêt et des coûts d'exploitation importants si des mesures préventives ne sont pas prises.

L'ajout de dispositifs de sécurité aux convoyeurs à rouleaux en aluminium protège non seulement les travailleurs, mais améliore également la productivité en réduisant les interruptions causées par des accidents ou des dommages à l'équipement.

1. Housses de protection et de protection

L'une des mesures de sécurité fondamentales pour tout système de convoyeur est garde . Les convoyeurs à rouleaux, en particulier, comportent des pièces rotatives exposées qui peuvent présenter des risques de pincement.

Les principales options de protection comprennent :

- Protections latérales : Des rails latéraux en aluminium ou des barrières en acier inoxydable empêchent les articles de tomber du convoyeur et protègent les opérateurs contre tout contact accidentel avec les rouleaux en mouvement.

- Gardes fixes : Pour les sections où l'accès pour la maintenance n'est pas requis, des protections ou des boucliers fixes peuvent couvrir les zones dangereuses de manière permanente.

- Gardes verrouillées : Dans les zones nécessitant un accès périodique, les protections verrouillées peuvent couper automatiquement l'alimentation lorsqu'elles sont ouvertes, garantissant ainsi que le personnel de maintenance ne puisse pas accéder aux rouleaux en mouvement.

- Embouts sur rouleaux : Les extrémités ouvertes du rouleau peuvent accrocher les vêtements ou les doigts. Le montage d'embouts lisses élimine ce risque et améliore la sécurité globale et l'esthétique du convoyeur.

Ces systèmes de protection sont particulièrement importants lorsque les convoyeurs sont positionnés à proximité de passerelles ou de postes de travail où les opérateurs interagissent fréquemment avec la ligne.

2. Systèmes d'arrêt d'urgence (E-Stop)

Un mécanisme d'arrêt d'urgence est l'un des ajouts de sécurité les plus critiques à tout système de convoyeur. Il offre aux travailleurs la possibilité d'arrêter le convoyeur instantanément en cas d'urgence.

Les configurations courantes incluent :

- Interrupteurs à cordon : Un cordon de traction s'étendant sur toute la longueur du convoyeur permet aux opérateurs d'arrêter le convoyeur à partir de n'importe quel point. Ceci est idéal pour les longs trajets de convoyeur.

- Boutons-poussoirs à tête champignon : Placés à des points stratégiques tels que les zones de chargement et de déchargement, ces gros boutons faciles à appuyer offrent un arrêt rapide.

- Arrêts d'urgence sans fil : Dans les installations modernes, les systèmes d'arrêt d'urgence sans fil sont de plus en plus utilisés pour plus de flexibilité et une installation plus rapide.

Il est essentiel que tous les dispositifs d’arrêt d’urgence soient clairement identifiés, facilement accessibles et régulièrement testés pour garantir leur fiabilité. Une formation régulière devrait également être dispensée afin que les travailleurs sachent comment et quet les utiliser.

3. Verrouillages et capteurs de sécurité

L'automatisation a permis d'intégrer des systèmes de sécurité basés sur des capteurs dans des convoyeurs à rouleaux en aluminium. Ces dispositifs détectent les conditions dangereuses ou les obstructions et déclenchent automatiquement un arrêt ou un ralentissement.

Les fonctionnalités courantes basées sur les capteurs incluent :

- Capteurs photoélectriques : Détectez les bourrages de produits, les accès non autorisés ou les obstructions le long du chemin du convoyeur.

- Capteurs de proximité : Utilisé pour détecter lorsque des pièces ou des travailleurs s'approchent trop près des zones dangereuses.

- Capteurs de charge : Évitez les surcharges en surveillant le poids des articles sur le convoyeur.

- Moniteurs de vitesse : Détectez les vitesses anormales pouvant indiquer des défauts de moteur ou des rouleaux glissants.

Des verrouillages de sécurité peuvent également être utilisés sur les protections amovibles et les panneaux d'accès pour garantir que le convoyeur ne puisse pas démarrer lorsqu'ils sont ouverts.

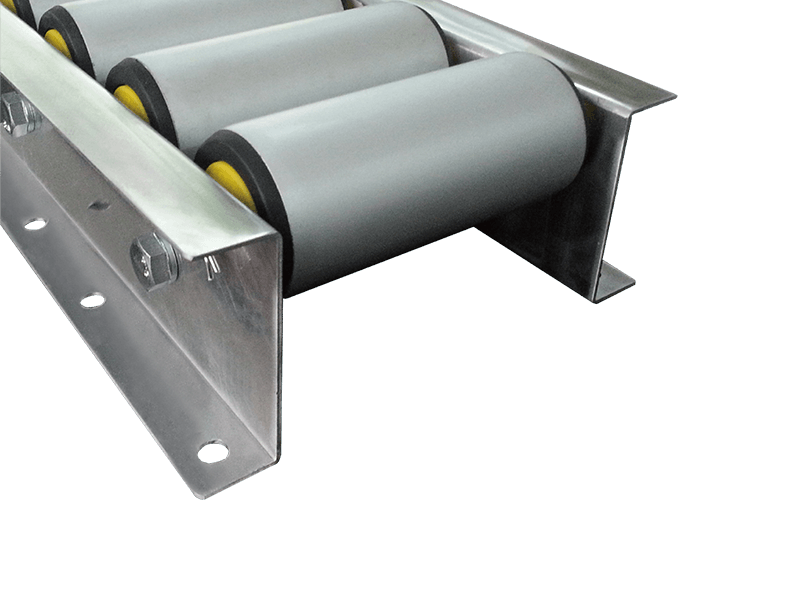

4. Conception de rouleaux anti-pincement et de sécurité

Les rouleaux sont le cœur d'un convoyeur en aluminium, mais ils représentent également l'un des plus grets risques pour la sécurité. Pour minimiser le risque de blessures par pincement, les convoyeurs modernes peuvent intégrer plusieurs améliorations de conception :

- Espacement étroit des rouleaux : La réduction des espaces entre les rouleaux minimise le risque de coincement de petits objets ou de doigts.

- Rouleaux à manchon en plastique : Les revêtements souples tels que les manchons en PVC ou en polyuréthane peuvent amortir les chocs et réduire la friction de surface, les rendant ainsi plus sûrs au toucher.

- Rouleaux encastrés ou couverts : Pour les convoyeurs à gravité ou les systèmes situés à proximité des zones de travail des opérateurs, l'utilisation de couvercles partiels ou de rouleaux encastrés permet d'éliminer l'exposition directe aux composants en rotation.

Ces petites améliorations de conception réduisent considérablement le risque de blessure, en particulier dans les installations où la manipulation manuelle à proximité des convoyeurs est fréquente.

5. Systèmes de contrôle de vitesse et de démarrage progressif

Les convoyeurs qui démarrent ou s'arrêtent brusquement peuvent provoquer un déversement ou une déstabilisation du produit, conduisant potentiellement à des conditions dangereuses pour les opérateurs. Incorporer entraînements à vitesse variable (VFD) or commandes de démarrage progressif permet une accélération et une décélération douces, améliorant à la fois la sécurité et la manipulation du produit.

Les avantages incluent :

- Empêche les secousses soudaines qui pourraient faire bouger ou tomber des objets.

- Réduire l'usure mécanique des moteurs et des rouleaux.

- Permet aux opérateurs d'ajuster les vitesses en fonction du type de produit ou des conditions de travail.

Dans les convoyeurs à rouleaux en aluminium équipés de rouleaux motorisés, les contrôleurs électroniques peuvent fournir des fonctions de réglage précis de la vitesse et d'arrêt de sécurité.

6. Fonctionnalités de réduction du bruit et des vibrationss

Bien qu'il ne soit pas toujours considéré comme un danger direct pour la sécurité, bruit excessif and vibration peut créer des conditions de travail dangereuses en augmentant la fatigue et en réduisant la conscience de la situation. Pour atténuer ces risques :

- Utiliser roulements de précision and rouleaux équilibrés pour réduire le bruit mécanique.

- Postuler supports en caoutchouc ou amortisseurs de vibrations sur supports de convoyeurs.

- Utiliser rouleaux enduits de polyuréthane ou de PVC pour un fonctionnement plus silencieux.

Le maintien d’un convoyeur plus silencieux et plus fluide protège non seulement l’ouïe des travailleurs, mais réduit également le stress et améliore la communication dans les environnements de production très fréquentés.

7. Conception antidérapante et ergonomique

Dans de nombreuses opérations, les travailleurs marchent ou travaillent à côté des convoyeurs pendant de longues périodes. Améliorer le aspects ergonomiques et antidérapants de la configuration du convoyeur améliore considérablement la sécurité.

Les recommandations comprennent :

- Installation revêtement de sol antidérapant or tapis anti-fatigue aux côtés des convoyeurs.

- Ajustement de la hauteur du convoyeur pour répondre aux normes ergonomiques, minimisant ainsi la flexion ou la portée excessive.

- Incorporer garde-corps ou mains courantes pour les systèmes de convoyeurs surélevés ou aériens.

Un ergonomically designed conveyor layout reduces musculoskeletal strain and ensures that workers can operate safely and efficiently.

8. Dispositions de verrouillage/étiquetage (LOTO)

Lors de la maintenance ou de la réparation, il est crucial que les convoyeurs ne puissent pas être mis sous tension accidentellement. Mise en œuvre procédures de verrouillage/étiquetage garantit que les sources d’énergie sont isolées avant le début des travaux.

Pour les convoyeurs à rouleaux en aluminium, les systèmes LOTO impliquent généralement :

- Sectionneurs verrouillables sur les alimentations.

- Systèmes de marquage pour indiquer que la maintenance est en cours.

- Points d'isolement clairement marqués pour sources d'énergie électriques ou pneumatiques.

Ces procédures sont essentielles au respect des normes de sécurité au travail telles que l'OSHA et contribuent à protéger le personnel de maintenance contre les démarrages accidentels.

9. Audits réguliers de maintenance et de sécurité

Même les meilleurs dispositifs de sécurité peuvent devenir inefficaces sans une inspection et un entretien réguliers. Une structure plan de maintenance préventive devrait inclure :

- Vérification de l'alignement et de l'usure des rouleaux.

- Inspecter les protections, les capteurs et les arrêts d'urgence pour déceler tout dommage.

- S'assurer que toutes les étiquettes et tous les panneaux d'avertissement restent lisibles.

- Réaliser des audits de sécurité périodiques pour identifier les dangers potentiels.

Les journaux de maintenance doivent être conservés à des fins de responsabilité et pour suivre les problèmes récurrents. Un entretien adéquat garantit non seulement la sécurité, mais prolonge également la durée de vie du convoyeur en aluminium.

10. Signalisation de sécurité claire et formation des opérateurs

Enfin, aucun système de sécurité n'est complet sans éducation et communication . Les travailleurs qui comprennent les risques et les procédures d'exploitation appropriées sont beaucoup moins susceptibles de provoquer ou de subir un accident.

Les stratégies efficaces comprennent :

- Publication panneaux d'avertissement à proximité des points de pincement, des boutons d'arrêt d'urgence et des zones de chargement.

- Fournir formation des opérateurs sur les procédures de démarrage, d’arrêt et d’urgence.

- Conduite séances de remise à niveau périodiquement ou après des modifications de l'équipement.

Lorsque les travailleurs sont informés et alertes, les dispositifs de sécurité deviennent plus efficaces car ils sont utilisés correctement et systématiquement.

Conclusion

Les convoyeurs à rouleaux en aluminium sont des composants essentiels des systèmes de manutention modernes. Leur structure modulaire, leur résistance à la corrosion et leur légèreté en font un excellent choix pour un large éventail d’industries. Cependant, la sécurité des opérateurs et du personnel de maintenance doit rester une priorité absolue.

En intégrant des fonctionnalités de sécurité clés, telles que des protections, des arrêts d'urgence, des capteurs, des conceptions ergonomiques et des systèmes de verrouillage, les entreprises peuvent réduire considérablement les risques tout en améliorant l'efficacité opérationnelle. Des inspections régulières, une signalisation claire et une formation continue des travailleurs renforcent encore ces protections.

En fin de compte, la sécurité ne doit pas être considérée comme un coût supplémentaire, mais comme un investissement dans la fiabilité, la productivité et le bien-être des travailleurs. Un système de convoyeur à rouleaux en aluminium bien protégé est non seulement plus sûr, mais il est également plus efficace, plus durable et mieux aligné sur les valeurs des opérations industrielles modernes.